- Grid Making

Proses pembuatan grid atau kerangka untuk menempelnya material active, baik untuk aki mobil ataupun aki motor. - Pasting

Proses pelekatan material aktif pada grid/lead sheet sehingga menghasilkan unformed plate yang kuat dengan daya hantar listrik yang baik. - Battery Assembly

Proses menggabungkan semua komponen aki menjadi uncharged battery. Proses assembling menggunakan mesin otomatis dan dilengkapi dengan pokayoke (deteksi anti-salah) untuk menjamin kualitas aki. - Battery Charging

Proses pengisian elektrolit dan charging aki yang berfungsi untuk memberikan muatan listrik pada aki.

.

Quality Control adalah Departemen yang bertanggung jawab dalam proses pengendalian mutu mulai dari penerimaan bahan baku [Incoming Process], proses inspeksi saat proses produksi [in process inspection] hingga proses akhir produksi sebelum dikirimkan ke customer [pre-delivery inspection] yang menjamin kualitas product yang dihasilkan oleh perusahaan dapat memenuhi standar dan sesuai kebutuhan pelanggan.

- Proses Penerimaan Bahan Baku (Incoming Process)

Inspektor QC pada proses penerimaan bahan baku bertanggung jawab dalam melakukan pengecekan bahan baku dan atau komponen yang dikirim dari supplier sesuai dengan standar yang telah ditetapkan GS Battery sebelum diteruskan ke proses selanjutnya. - Proses Inspeksi saat Proses Produksi (Inprocess Inspection)

Proses Inspeksi saat Proses Produksi bertujuan untuk menjamin bahwa produk yang dihasilkan dari setiap proses yang dilakukan telah diperiksa dan memenuhi standar yang ditetapkan sebelum dinyatakan layak diteruskan ke proses produksi berikutnya. - Proses Inspeksi Akhir (Final Product Audit)

Proses Inspeksi Akhir merupakan aktivitas inspeksi yang dilakukan pada aki sebelum dikirimkan ke pelanggan. Item pengecekan yang dilakukan meliputi fungsi aki dan juga kelengkapan pada aki (voltage, packaging, label, kode produksi, dan lain lain).

Untuk memastikan setiap produk yang diproduksi dengan kualitas terbaik, GS Battery memiliki laboratorium (laboratorium kimia, pengujian, kalibarasi) yang telah lulus sertifikasi serta quality control hingga sistem pengawasan yang terintegrasi.

Quality Assurance adalah bagian yang memastikan product layak diteruskan ke proses selanjutnya dengan beberapa item pengecekan pada laboratorium.

- Laboratorium Kimia

Laboratorium kimia bertanggung jawab untuk memastikan kualitas produk mulai dari bahan baku hingga menjadi komponen di dalam aki.

Selain itu, laboratorium kimia juga melakukan analisa terhadap air limbah hasil pengolahan Waste Water Treatment (WWT) sehingga buangan air limbah yang dihasilkan sesuai dengan baku mutu regulasi yang berlaku.

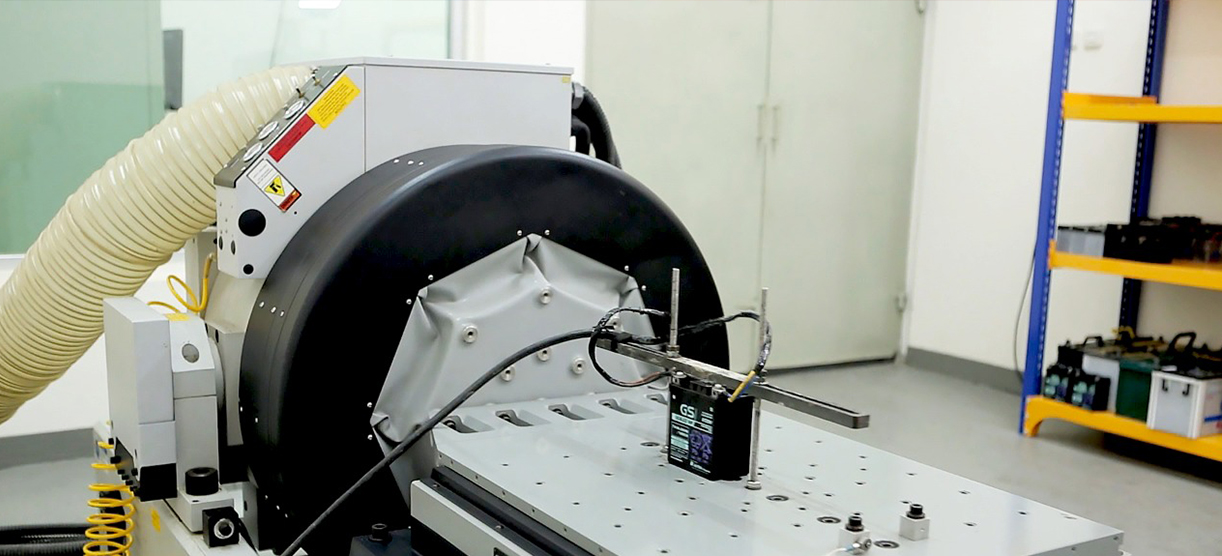

- Laboratorium Pengujian Battery (Testing)

Pengujian terhadap product jadi [finish good] battery merupakan tanggung jawab dari Laboratorium Pengujian [Testing]. Laboratorium Pengujian menggunakan metode baku, peralatan canggih, kalibrasi mesin & tooling secara berkala serta personil yang kompeten sehingga menghasilkan hasil pengujian yang akurat.

Sejak tahun 2005 laboratorium pengujian GS Battery merupakan laboratorium uji aki yang pertama kali mendapatkan sertifikasi SNI ISO/IEC 17025

(untuk lembaga non-pemerintahan).

- Laboratorium Kalibrasi

Alat ukur dan juga mesin yang digunakan dalam proses produksi maupun pada unit pendukung proses harus selalu dipastikan dalam kondisi layak sebelum digunakan. Salah satu cara untuk memastikan kelayakan alat ukur atau mesin tersebut yaitu melalui proses kalibrasi secara berkala yang menjadi tanggung jawab laboratorium kalibrasi. Laboratorium kalibrasi GS Battery juga tersertifikasi oleh SNI ISO/IEC 17025 sejak tahun 2009. Dengan sertifikasi ini, laboratorium kalibrasi dapat memastikan secara internal bahwa semua alat ukur atau mesin yang digunakan baik di line produksi atau unit pendukung proses telah dikalibrasi mengikuti standar internasional.